Produktionsreststoffe als wertvollen Rohstoff begreifen

Amiblu geht neue Wege in der Rohrherstellung

Glasfaserverstärkter Kunststoff (GFK) gilt als ein Verbundwerkstoff mit exzellenten Eigenschaften und hoher Langlebigkeit, doch beim Thema Recycling erweist sich genau dies als Herausforderung. Die Amiblu Germany GmbH hat ein Verfahren entwickelt, mit dem Produktionsreststoffe in die eigene Fertigung zurückgeführt werden – ohne Einbußen bei den Materialeigenschaften der so hergestellten Rohre.

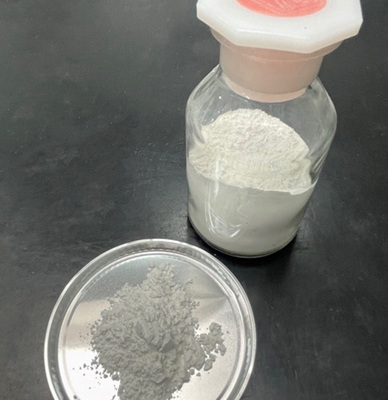

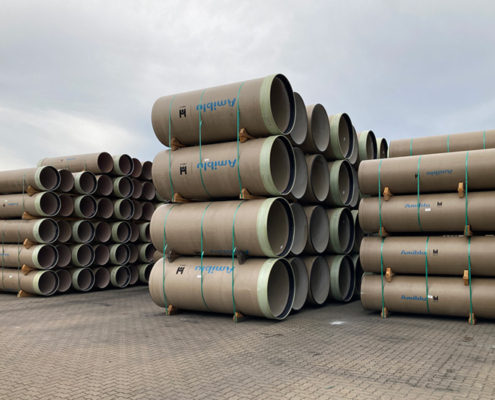

Im Vergleich zu anderen Materialien überzeugen GFK-Rohrsysteme im Leitungsbau seit vielen Jahrzehnten mit ihren positiven Materialeigenschaften. Sie haben ein geringes Eigengewicht, sind äußerst robust, witterungsbeständig, resistent gegen chemische Einflüsse, absolut korrosionsbeständig, leicht zu reinigen und zu reparieren, temperatur- und formstabil sowie wasserundurchlässig. Diese Eigenschaften sind die Grundlage für die sehr lange Lebensdauer und die vielen Anwendungsgebiete von GFK-Rohren. Doch sowohl am Ende des Lebenszyklus als auch während der Produktion stellt die Materialkombination aus den mit der Kunststoffmatrix fest verbundenen Glasfasern Hersteller und Entsorger vor die Herausforderung des Recyclings. Neben dem mechanischen Recycling, bei dem das GFK zerkleinert und als Füllstoff in neuen Produkten zum Einsatz kommt, wurde bisher in Deutschland vielfach die thermische Verwertung eingesetzt, bei dem die Rohstoffe der Kreislaufwirtschaft unwiederbringlich verloren gehen.

Als umweltbewusstes Unternehmen hat die Amiblu Germany GmbH nun ein innovatives Verfahren entwickelt, was die bei der Rohrproduktion anfallenden Schleifstaubabfälle aufbereitet und in die Fertigung zurückführt. Auf diese Weise werden aktuell 90 Prozent der Produktionsabfälle bei der Rohrproduktion wiederverwendet. Der Clou dabei: Die Rohre, bei denen der Schleifstaub zum Einsatz kommt, stehen den herkömmlich produzierten Rohren in nichts nach. Sie verfügen über die gleichen Materialeigenschaften.

Nutzen statt entsorgen

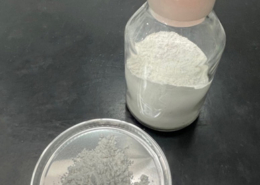

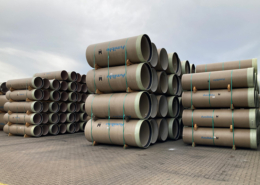

Rund 200 Tonnen Schleifstaubabfälle fallen jährlich bei der Rohrproduktion im Schleudergussverfahren (Hobas Technologie) an. Dabei dreht sich die formgebende Matrize (Hohlzylinder), während über den sogenannten Feeder die einzelnen Komponenten zugeführt werden. Durch die Rotation der Matrize – je nach Rohrdurchmesser zwischen 150- bis 700-mal pro Minute – wird das Rohr mit einer Länge von sechs Metern hergestellt. Produktionsbedingt werden dabei beim Materialeintrag die beiden Enden der Matrize nicht perfekt ausgeformt. So werden bei der finalen Bearbeitung die Rohrenden zugeschnitten und für die Rohrverbindung angefast. Der bei diesen automatischen Schneid- und Schleifarbeiten anfallende Schleifstaub wird über spezielle Anlagen abgesaugt und in Big-Packs gesammelt. Bislang wurden diese dann an einen Entsorger abgegeben.

Auf Dauer war diese Vorgehensweise jedoch für das Unternehmen nicht wirklich zufriedenstellend, insbesondere mit Blick auf Wirtschaftlichkeit und Nachhaltigkeit. Neben den anfallenden Kosten gehen vor allem wertvolle Rohstoffe (Glasfasern, Quarzsand, diverse Füllstoffe und unterschiedliche Harze) unwiederbringlich verloren. So entstand 2021 die Idee, diese Reststoffe selbst zu verwenden und in den Produktionsablauf zurückzuführen. Das war der Startschuss für das Projekt „Schleifstaubrecycling“. Untersucht wurde dabei unter anderem, welche Bestandteile der Produktionsabfälle (Schleifstaub- und/oder Schneidabfälle) genutzt werden können bzw. ob und wie deren Einsatz die Qualität von neu produzierten GFK-Rohren beeinflusst. Von Vorteil erwies sich hier die standorteigene Laborfertigungsanlage und das in Norwegen ansässige akkreditierte Prüfungslabor, welches die Rohre allen standardisierten Tests unterzog. Das Ergebnis war eindeutig: Die mechanischen Eigenschaften unterscheiden sich nicht von jenen Rohren, die ausschließlich aus den Primärrohstoffen hergestellt werden – im Fazit verfügen sie also über die gleichen Nutzungseigenschaften. Damit war der erste wichtige Nachweis erbracht und das Projekt konnte weiter umgesetzt werden. Das Ziel: einen möglichst hohen Anteil an Produktionsreststoffen ohne Qualitätsverlust in den Prozess zurückzuführen.

Von der Idee zur Serienproduktion

Nach drei Jahren intensiver Forschungs- und Entwicklungsarbeit, bei der das engagierte Projektteam Tests mit verschiedenen prozentualen Beimengungen durchführte und dabei die Fertigungsanlage sukzessive optimierte, ist das Verfahren so ausgereift, dass es seit Sommer 2024 in der Serienproduktion Anwendung findet. Neben der Schonung wertvoller Ressourcen werden Kosten sowohl bei der Materialbeschaffung als auch Entsorgung eingespart und die CO2-Bilanz verbessert. Perspektivisch soll das Recycling-Verfahren auf weitere Werke in Europa ausgeweitet werden.

Mit dem Ansatz Produktionsreststoffe als Rohstoff zu begreifen, übernimmt Amiblu eine Vorreiterrolle in der Branche. Bislang ist kein vergleichbares Verfahren bekannt, bei dem Reststoffe aus der GFK-Produktion an Ort und Stelle wiederverwendet werden. Dies hat Amiblu auch dazu bewogen, sich mit dem Verfahren für den Innovationspreis 2025 der Industrievereinigung Verstärkte Kunststoffe e.V. (AVK) zu bewerben. Die AVK ist der deutsche Dachverband für Faserverbundkunststoffe/Composites und vertritt die Interessen der Erzeuger und Verarbeiter auf nationaler und europäischer Ebene. Mit dem Innovationspreis werden jedes Jahr Innovationen im Bereich faserverstärkter Kunststoffe in insgesamt drei Kategorien (Innovative Produkte/Anwendungen, Innovative Verfahren/Prozesse, Forschung und Wissenschaft) ausgezeichnet. Bei allen Kategorien liegt der Fokus für die Bewertung auf dem Thema Nachhaltigkeit.

In diesem Jahr fand die Preisverleihung am 21. Oktober in Dresden im Rahmen des JEC Forum DACH statt. Amiblu konnte die Jury mit dem neuen Recyclingverfahren überzeugen und gehört zu den Gewinnern in der Kategorie »Innovative Verfahren/ Prozesse« – eine Anerkennung für den innovativen Ansatz sowie das besondere Engagement des gesamten Projektteams. Die Auszeichnung unterstreicht die Bedeutung nachhaltiger Produktionslösungen in der GFK-Branche.

Im Interview erklären Werksleiter Christian Kühne und Prozessingenieur Tobias Müller, wie die Idee, Produktionsreststoffe als Rohstoff zu nutzen, erfolgreich in die Serienproduktion überführt wurde.

Warum gestaltet sich das Recycling von GFK so komplex?

Kühne: Das liegt an der Materialstruktur. Die Glasfasern sind durch chemische und physikalische Prozesse fest mit der Kunststoff-Matrix verbunden. Daher bleibt neben der thermischen Verwertung eigentlich nur die Möglichkeit, GFK-Abfälle beispielsweise als Füllstoff in anderen Produkten einzusetzen. Das ist aber ein Downcycling der hochwertigen Materialien. Bei unserem Verfahren ist das jetzt anders. Der anfallende Staub wird wieder bei der Produktion neuer Rohre verwendet. Im Prinzip ist das ein Endloskreislauf.

Welche Idee stand am Anfang Ihres Projektes?

Müller: Grundsätzlich versuchen wir im Sinne der Nachhaltigkeit natürlich in erster Linie Produktionsreststoffe zu vermeiden beziehungsweise auf ein Minimum zu reduzieren. Ganz ohne ist eine Rohrproduktion aber nicht möglich. Deswegen haben wir die Betrachtungsweise geändert und allgemein und ergebnisoffen darüber diskutiert, wofür der Schleifstaub sinnvoll verwendet werden kann.

Kühne: Es gab verschiedene Konzepte und Ansätze. Dabei hatten wir auch Kontakt zu anderen Firmen, die ebenfalls Ideen für eine Nutzung hatten. Einen Vorschlag, der an uns herangetragen wurde, fand ich besonders interessant. Dabei sollten die Produktionsabfälle genutzt werden, um Ausstellungsstücke in Museen dreidimensional nachzubilden. So könnten Blinde oder seheingeschränkte Menschen die Ausstellungsstücke ertasten und auf diese Weise die Ausstellung erfahren. Aber am Ende war das Projekt wohl zu kostenintensiv und wurde nicht weiterverfolgt.

Und wie ging es dann weiter?

Müller: Letztendlich sind wir als Team auf die Idee gekommen, den Schleifstaub in unsere eigene Rohrproduktion einzubringen. Alle Rohstoffe, die unser Rohr enthält, sind ja auch in den Produktionsreststoffe enthalten. Gleichzeitig würden wir wiederum Rohstoffe als Füllstoff bei der Produktion einsparen.

Kühne: Wir haben dabei verschiedene Aspekte diskutiert. Zum Beispiel, ob es ein Problem darstellen könnte, dass das Harz in den Produktionsreststoffen bereits ausgehärtet ist. Daher haben wir entsprechende Tests im Labor durchgeführt und geschaut, ob eine Bindung zwischen Schleifstaub und Harz möglich ist. Ein Aspekt dabei war unter anderem herauszufinden, bis zu welchem Anteil die notwendige Verbindung noch möglich ist.

Müller: Nachdem die Labortests positiv verliefen, haben wir im nächsten Schritt die ersten Rohre in unserem Laborfeeder hergestellt und hier vor Ort getestet. Die Langzeittests fanden dann in Norwegen statt. Dort arbeiten wir mit einem zertifizierten und akkreditierten Prüflabor zusammen. Die Ergebnisse gaben uns recht: Es gibt keine Unterschiede zwischen den Rohren mit und ohne Schleifstaubbeimischung – weder bei den Kurzzeit- noch bei den Langzeittests.

Gab es technische Hürden?

Müller: Der Schleifstaub muss einigermaßen homogen sein, damit wir ihn in den Produktionsablauf einbringen können. Daher wird er zunächst gesiebt. Dabei werden größere Partikel und Verunreinigungen ausgesondert. Wichtig ist, dass das Material beim Sieben trocken ist. Wenn das Material zu feucht ist, bilden sich größere Kügelchen, die ebenfalls ausgesiebt werden. Und wir wollen ja möglichst viel unserer Produktionsreststoffe nutzen.

Kühne: Zudem mussten wir die technischen Anlagen umbauen, um den Staub zu transportieren. Dabei gab es zwei Herausforderungen: Zum einen ist das Material sehr abrasiv und zum anderen ist es brückenfähig. Das bedeutet, dass es dazu neigt, sich in Silos oder auch Förderanlagen zu verfestigen und so den Materialfluss zu blockieren. Beides konnten wir aber gut lösen.

Aktuell verwenden Sie die Produktionsreststoffe, die bei Ihnen im Werk in Trollenhagen anfallen. Können auch Reststoffe aus anderen Amiblu-Werken verwendet werden?

Kühne: Wir planen in der Amiblu Gruppe, das Verfahren auch auf die andere Werke in Europa auszuweiten, die ebenfalls im Schleudergussverfahren Hobas GFK-Rohre herstellen. Die Projekte dafür laufen bereits. Wir haben hier bei uns ja gezeigt, dass es funktioniert.

Müller: Darüber hinaus haben wir auch Versuche mit grobkörnigerem, geschreddertem Material gemacht. Allerdings war das Material letztendlich zu grob und es gab Schwierigkeiten bei der Verarbeitung. Unser Ziel ist es, eine komplette Wiederverwertung unserer GFK-Reststoffe zu erreichen. Also langfristig beispielsweise auch die Wiederverwertung von Testrohren.

Wie schätzen Sie die Bedeutung des Verfahrens für die Branche ein?

Müller: Soweit wir wissen, gibt es keine vergleichbare Anlage oder Methode, um GFK-Reststoffe in diesem Maße wiederzuverwenden. Unser Verfahren ist ein Alleinstellungsmerkmal im Markt. Gleichzeitig tragen unsere Produkte auch zur Nachhaltigkeit bei gleichzeitiger Kostenreduktion bei. Daher haben wir uns auch mit dem Verfahren in diesem Jahr bei dem Innovationspreis der AVK beworben.

Vielen Dank für das Gespräch!